A planilha de manutenção é uma ferramenta de gestão que auxilia no controle das manutenção de uma empresa. Ela é como um diário detalhado de todas as atividades relacionadas à manutenção dos equipamentos.

Vídeo da planilha de Manutenção

Conheça a nossa planilha de Manutenção no vídeo abaixo:

A importância de uma planilha de manutenção

Controlar a manutenção é fundamental para evitar gastos inesperados e paradas de produção. Conheça alguns benefícios de ter uma planilha de manutenção:

Histórico de manutenção

O registro de todas as manutenções realizadas, conhecido como histórico de manutenção, é uma ferramenta poderosa para o controle de custos. Ele permite identificar padrões (como, por exemplo, uma máquina que sempre exige manutenção) e antecipar problemas, além de servir como um documento importante para garantir a conformidade com as normas e regulamentações do setor, podendo ser utilizado em auditorias.

Como o controle de manutenção ajuda a evitar interrupções nas operações

Com o controle de manutenção, é possível conhecer o comportamento de um determinado equipamento e prever quando precisará de intervenção, evitando paralisações inesperadas que podem interromper toda a linha de produção.

Aumentando a produtividade com controle de manutenção

O controle de manutenção também tem um impacto direto na produtividade. Equipamentos em bom estado funcionam com mais eficiência, reduzem o tempo de inatividade e, por consequência, aumentam a produtividade.

Confiabilidade em cumprir prazos de produção

Com um bom planejamento e controle da manutenção, é possível garantir que os equipamentos estejam sempre prontos para operar, o que permite cumprir os prazos de produção sem contratempos.

Reduzindo prejuízos financeiros inesperados

Falhas inesperadas em equipamentos podem resultar em custos elevados, não só pelo reparo ou substituição do equipamento, mas também pela perda de produção. O controle de manutenção ajuda a prevenir essas falhas, reduzindo assim o risco de prejuízos financeiros inesperados.

Menos acidentes através do controle de manutenção

Uma boa gestão de manutenção pode também contribui para um ambiente de trabalho mais seguro. Afinal, equipamentos em mal estado podem ser uma fonte de acidentes.

Tipos de manutenção

Manutenção Corretiva

A manutenção corretiva é a ação tomada após a ocorrência de uma falha ou quebra. Trata-se de uma intervenção reativa que busca restaurar o equipamento ao seu estado normal de funcionamento. Embora seja muitas vezes inevitável, o excesso de manutenção corretiva pode indicar problemas na gestão da manutenção.

Manutenção Preventiva

A manutenção preventiva é uma abordagem proativa para manter o bom funcionamento dos equipamentos. Este tipo de manutenção baseia-se geralmente em recomendações e boas práticas fornecidas pelos fabricantes dos equipamentos.

Manutenção Preditiva

A manutenção preditiva é uma estratégia que utiliza tecnologias avançadas para prever falhas nos equipamentos antes que elas ocorram. Esta abordagem depende de equipamentos ou sensores que monitoram continuamente o desempenho e as condições dos equipamentos durante a operação normal. Por exemplo, um aumento na vibração de um motor pode indicar um desalinhamento ou um desequilíbrio que, se não for corrigido, pode resultar em falha do motor.

O que é PCM?

O PCM, ou Planejamento e Controle de Manutenção, é uma estratégia que visa garantir que todos os equipamentos e máquinas de uma instalação estejam em condições ideais de funcionamento. Uma das consequências diretas de um PCM eficaz é a elevação do desempenho das máquinas. Ao manter os equipamentos bem conservados e evitar falhas inesperadas, o PCM contribui para que as máquinas operem de maneira mais eficiente e confiável, o que, por sua vez, pode resultar em maior produtividade.

Para que o PCM aconteça, é necessário a coleta e a análise de dados. Com o auxílio da tecnologia, é possível monitorar de perto o estado dos equipamentos e o funcionamento das máquinas. Esses dados, quando devidamente tratados e analisados, fornecem insights valiosos que podem ser usados para identificar potenciais problemas antes que se tornem graves, otimizar o cronograma de manutenção e até mesmo melhorar o design e a operação dos equipamentos.

Possibilidade de aplicar o método 5W2H para organizar a manutenção

O método 5W2H é uma ferramenta de gestão muito útil para o planejamento e a organização de atividades. Ele consiste em uma série de perguntas que ajudam a esclarecer todos os aspectos de uma tarefa ou processo.

As perguntas que compõem o método 5W2H são as seguintes:

- What (O que): Define o que será feito, qual ação será tomada ou qual problema será resolvido.

- Why (Por que): Identifica a razão pela qual a ação é necessária ou o problema precisa ser resolvido.

- Where (Onde): Estabelece o local onde a ação será realizada.

- When (Quando): Define quando a ação será realizada ou o prazo para a resolução do problema.

- Who (Quem): Identifica quem será o responsável por realizar a ação ou resolver o problema.

- How (Como): Descreve como a ação será realizada ou o problema será resolvido.

- How Much (Quanto): Estima o custo da ação ou da resolução do problema.

Ao aplicar o método 5W2H ao controle de manutenção, é possível obter um entendimento claro de todas as atividades de manutenção, desde a identificação do problema até a execução e o controle da tarefa. Isso pode facilitar a organização do processo de manutenção, melhorar a comunicação entre as equipes e otimizar o uso dos recursos.

Por exemplo, ao se deparar com um problema em uma máquina, pode-se usar o método 5W2H para definir exatamente o que precisa ser corrigido (What), por que é importante corrigi-lo (Why), onde a correção será feita (Where), quando deve ser concluída (When), quem será responsável por ela (Who), como será realizada (How) e quanto custará (How much).

E para facilitar ainda mais a aplicação desse método na sua empresa, disponibilizamos uma planilha 5W2H gratuita para download. Nesta planilha, você encontrará um template fácil de usar que seguirá todas as etapas do 5W2H, ajudando você a implementar este método de maneira eficaz na sua estratégia de manutenção.

O Método TPM

O TPM, ou Manutenção Produtiva Total, é um método de manutenção que foi criado no Japão em 1971. Ele tem como objetivo melhorar a eficiência das operações de produção através da otimização da manutenção dos equipamentos.

Um dos principais conceitos do TPM é o de taxa de uso dos equipamentos, que se refere à proporção de tempo em que os equipamentos estão efetivamente em uso, em relação ao tempo total disponível. A ideia é que, ao melhorar a manutenção, pode-se aumentar a taxa de uso dos equipamentos, reduzir os tempos de inatividade e, assim, aumentar a produtividade.

Um componente importante do TPM é o Programa 5S. Este programa, também originado no Japão, é uma metodologia que visa melhorar a eficiência através da organização e limpeza do local de trabalho. Os cinco “S” são termos japoneses que se traduzem aproximadamente como “arrumar”, “ordenar”, “limpar”, “normalizar” e “manter a disciplina”.

Outro elemento chave do TPM é a manutenção autônoma. Esta abordagem envolve treinar os operadores de máquinas para que eles possam realizar tarefas básicas de manutenção, como limpeza e inspeção. Isso não apenas libera os técnicos de manutenção para se concentrarem em tarefas mais complexas, mas também ajuda a envolver todos os funcionários na manutenção e melhora a compreensão geral do funcionamento dos equipamentos.

O que é FMECA?

O FMECA, que é a sigla para Failure Modes, Effects, and Criticality Analysis, ou em português, Análise dos Modos de Falha, seus Efeitos e sua Criticalidade, é uma ferramenta utilizada para gerenciar e melhorar os processos de manutenção industrial.

Esta metodologia tem como objetivo identificar todos os possíveis modos de falha em um sistema ou componente, determinar os efeitos de cada falha e avaliar a criticalidade dessas falhas, ou seja, o impacto que teriam no sistema como um todo. Desta forma, é possível priorizar as ações de manutenção, focando nas falhas mais críticas e assim otimizar o uso de recursos e reduzir o risco de paradas inesperadas na produção.

O FMECA segue um processo sistemático:

Determinar o modo de falha: Esta etapa envolve a identificação de todas as maneiras possíveis pelas quais um componente ou sistema pode falhar.

Determinar a causa de falha: Aqui, as possíveis causas para cada modo de falha são identificadas.

Avaliar os efeitos da falha: Esta etapa avalia o impacto que cada falha teria no funcionamento do sistema.

Avaliar a criticalidade da falha: Finalmente, a criticalidade de cada falha é avaliada com base em uma série de critérios, que podem incluir o número de avarias, a frequência de ocorrência, a severidade do impacto e a detectabilidade da falha.

O que é MCC?

A Manutenção Centrada na Confiabilidade, conhecida pela sigla MCC, é uma estratégia de manutenção utilizada em nível corporativo que tem como objetivo garantir que os sistemas e equipamentos de uma empresa funcionem de maneira confiável e eficaz.

Essa estratégia envolve a identificação dos componentes ou sistemas que são mais críticos para a operação de uma empresa e a implementação de uma estratégia de manutenção específica para cada um deles. Isso pode incluir manutenção preventiva, preditiva ou mesmo corretiva, dependendo da natureza do componente e de sua importância para a operação geral da empresa.

Conheça a nossa planilha de manutenção gratuita

Desenvolvemos uma planilha de manutenção simplificada. Com os devidos registros, o histórico de manutenção estará sempre à sua disposição. Além disso, a planilha de manutenção permite um controle efetivo dos custos de manutenção. Para otimizar ainda mais a gestão, ela inclui três dashboards personalizáveis

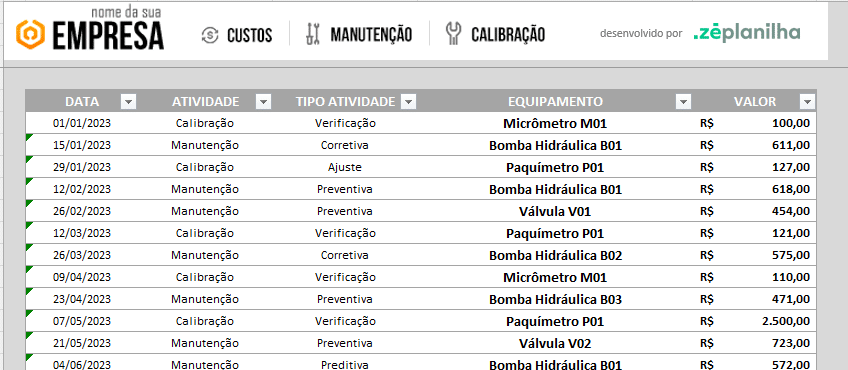

Inserindo Dados

A seção de inserção de dados na planilha é bastante intuitiva e fácil de usar. Você deve começar inserindo a data em que a atividade ocorreu. Em seguida, identifique a atividade e seu tipo realizada e informe o equipamento. Por fim, para manter um controle eficaz dos custos, registre o valor gasto na atividade. Pronto, agora você poderá utilizar os dashboards, clicando nas imagens do menu.

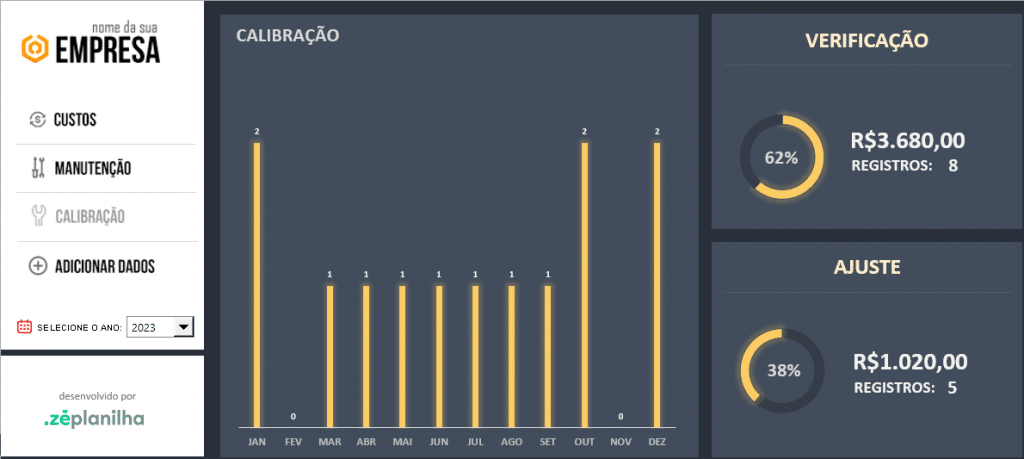

Dashboard de Calibração

Nesse painel de controle, você poderá visualizar as calibrações, com a flexibilidade de escolher o ano para análise. O painel oferece um gráfico que mostra a quantidade de calibrações realizadas por mês, permitindo uma visualização clara e intuitiva. Além disso, nos cards laterais, você encontrará informações sobre os custos associados a cada tipo de calibração.

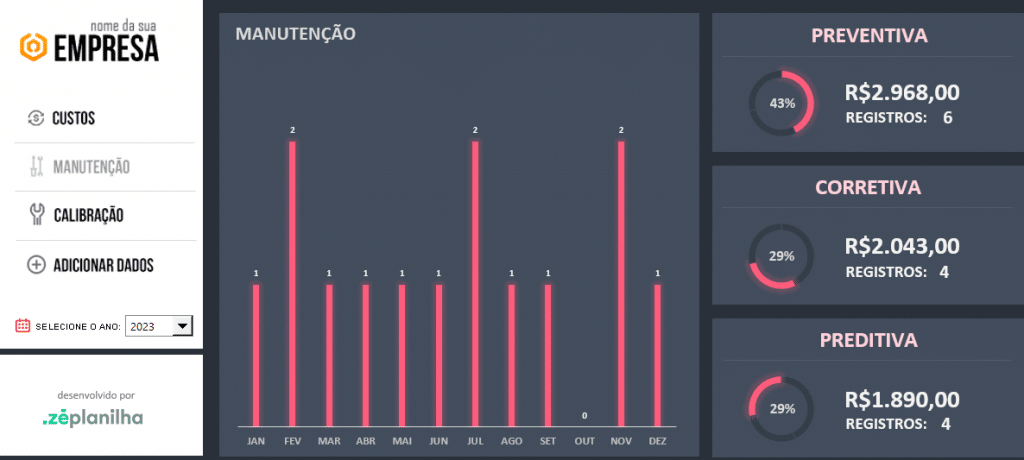

Dashboard de Manutenção

O painel de manutenção é similar ao de calibração, oferecendo uma visualização clara e organizada tanto da quantidade quanto dos custos para cada tipo de manutenção

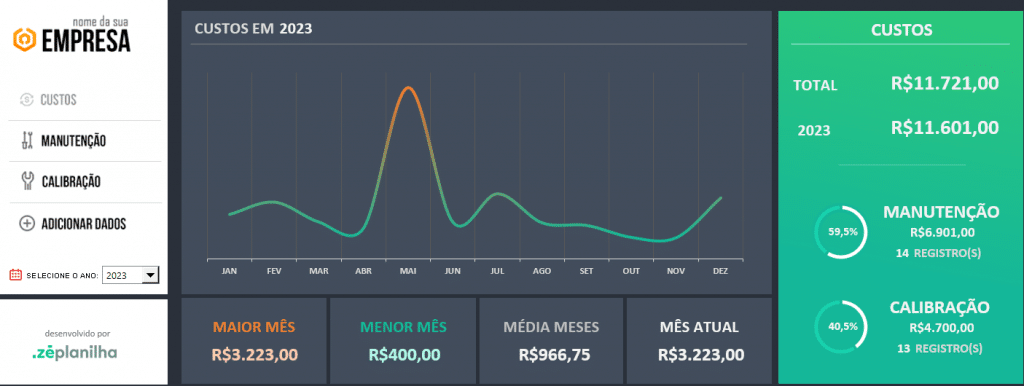

Dashboard de Custos

No dashboard de custos, você terá à disposição um gráfico para monitorar de maneira precisa os custos mês a mês. Nos cards abaixo, informações pertinentes como o mês de maior e menor gasto. Além disso, ao lado, estarão disponíveis informações sobre os custos totais no ano selecionado e ainda a segmentação por manutenção e calibração.

Download Planilha de Manutenção

Conclusão

O controle de manutenção é uma parte fundamental de qualquer operação de produção. Ele contribui para a segurança, produtividade e confiabilidade, além de ajudar a evitar custos inesperados. Com o uso de estratégias como PCM, o método 5W2H, TPM, FMECA e MCC, é possível otimizar ainda mais a gestão da manutenção. Com a nossa planilha de manutenção, você poderá manter um registro detalhado dos custos envolvidos na manutenção do seu negócio.

Perguntas Frequentes

Crie uma planilha e tenha uma tabela com os principais parâmetros, como Data da Manutenção, Tipo, Equipamento e Custo. Para facilitar ainda mais o seu trabalho, nesse artigo nós oferecemos um modelo de planilha de manutenção para download gratuito, já estruturado com todas essas informações importantes.

Existem três principais tipos de manutenção: corretiva, preventiva e preditiva. A manutenção corretiva ocorre após uma falha ou problema. A manutenção preventiva é realizada para evitar falhas. A manutenção preditiva utiliza dados e tecnologia para prever falhas antes que elas ocorram.

PCM, ou Planejamento e Controle da Manutenção, é uma estratégia que envolve todas as atividades necessárias para manter os equipamentos em bom estado de funcionamento.

Uma planilha que nos condições de mapear todas as etapas de um controle de manutenção de maquinas e equipamentos gerando gráficos envolvendo custos, paradas de equipamentos e maquinas tudo que precisamos para controle de manutenção de ativos.

Ótima Planilha

Que bom que gostou Osmir!

Aproveite para navegar em nosso site e conhecer novas planilhas.

adorei a planilha, mas gostaria de entender tudo que foi feito, como foi feito, mas é bloqueado, eu deveria comprar para ter esse acesso ?

Olá Miguel,

Essa planilha é gratuita, porém bloqueada para edição. Aplicamos a senha para preservar a autoria da planilha, que demandou várias horas de desenvolvimento.

Caso queira adquirir a planilha desbloqueada, entre em contato conosco aqui.

sim gostaria de saber os valores, por isso entrei em contato, e realmente entendo o motivo de bloqueio, vocês fazem o correto, é extremamente trabalhoso, assim que possivel gostaria de saber os valores e como pagar.

Perfeito Miguel.

Te enviei um email com mais detalhes.

QUAL CUSTO

Olá Ricardo,

Veja o valor, de acordo com o seu método de pagamento aqui: https://planilhamanutsimples.zeplanilha.com/